Kokerei August Thyssen

Die Batterie 3

Der Koppers-Kreisstrom-Verbundkoksofen am Beispiel der Batterie III

Zum Inhalt:

Fundament und Verankerung der Koksofenbatterie

Die Regeneratoren

Beheizung mit Schwachgas

Die Differentialbeheizung

Die Starkgasbeheizung unter Beimischung von Abgas

Der Ofenbetrieb

Die Versuchsöfen

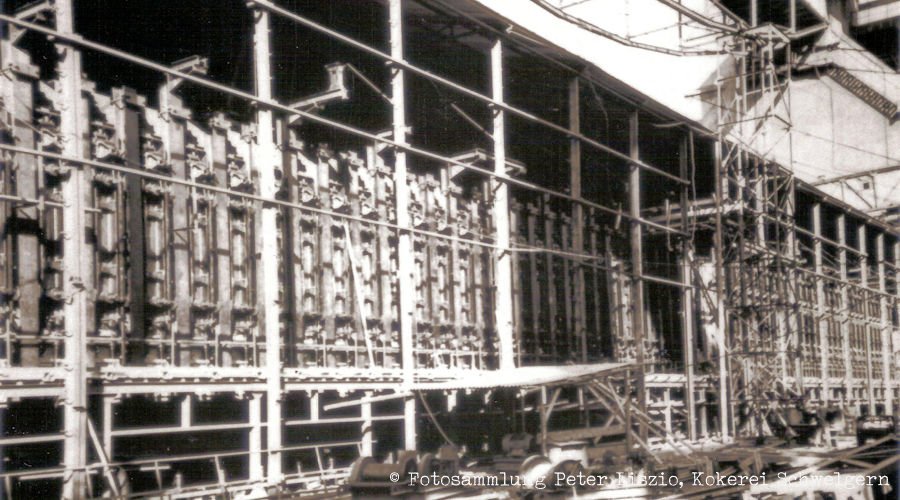

Die im Jahre 1955 in Betrieb genommene Batterie III gehört zur 4. Bauphase, welche nach dem 2. Weltkrieg einsetzte, um die Kriegsschäden zu beseitigen. Dabei setzten nicht nur die direkten Kriegshandlungen der Kokerei zu, sondern auch die mangelnde Wartung bei vollem Betrieb - soweit die überhaupt noch möglich war - führte zu einem übermäßigen Verschleiß der Anlagenteile. Zu dieser 4. Bauphase zählen auch die Batterie 1 von 1956 und die Batterie 4 von 1959. Im Zuge des Neubaues der Batterie III wurde auch die im Kriege stark zerstörten Kohlenwertstoffanlage der Kokerei nach dem neuesten Stande der Technik ausgestattet und zum Teil erweitert. Die Batterie 5, ebenfalls eine Koppers-Kreisstrom-Verbundkoksofenbatterie, wurde dagegen schon im Jahre 1937 errichtet und am 23. Januar 1973 außer Betrieb genommen, um der heutigen Batterie 6b Platz zu machen.

Optisch fiel die Batterie III eigentlich nur durch ihre geringe Höhe von 3,635 m auf, wodurch die Batterie II (1982 in Betrieb genommen) und IV mit einer Ofenhöhe von jeweils 4,555 m voneinander abgeschnitten sind. Aber auch ihre Herkunftsgeschichte ist interessant, denn eigentlich sollte sie ja nach Amerika verkauft werden... Grund genug also sich mit ihr näher zu befassen und so gleichzeitig diese erfolgreiche Koksofenbauart eingehender zu betrachten, die auch auf auf zahlreichen anderen Kokereien wie Friedrich Thyssen 4/8, Westende, Alma, Scholven, Hassel oder Hansa errichtet wurde.

Die Abbruchgenehmigung für die alte Batterie III, die Vorgängerin, eine halbgeteilte Koppers-Verbundkoksofenbatterie von 1924 mit 65 Koksöfen, wurde bereits am 24. Januar 1944 erteilt, jedoch mußten die Arbeiten aufgrund der Kriegsereignisse eingestellt werden und wurden erst nach Kriegsende wieder aufgenommen. Die Genehmigung zum Bau der neuen Batterie III erfolgten dann im August 1952, das Anheizen begann am 1. Oktober 1954, die Inbetriebnahme zum 1. Februar 1955.

Fundament und Verankerung der Koksofenbatterie.

Die Batterie wurde durch einen Ofenzwischenkopf in zwei Ofenblöcke à 30 Koksöfen getrennt. Die dementsprechend halbgeteilte Fundamentplatte wurde gegen einseitige Erwärmung durch Luftkanälchen geschützt, die in den mittleren Kühlkanal münden. Die beiden Ofenblöcke wurden in der Längsrichtung der Batterie durch schmiedeeiserne Endköpfe gehalten, welche durch Längsanker auf der Ofendecke und unterhalb der Regeneratoren verbunden sind. Um das Mauerwerk in der Kammerlängsachse unter Spannung zu halten, wurden die einzelnen Koksöfen durch spezielle Träger gehalten, die vor den Längswänden angeordnet und oben sowie unten durch Rundeisenanker verbunden waren.Oberhalb der Betonplatte befanden sich außer dem mittleren Kühlkanal auch die vier Abhitzekanäle, die an dem Kokskohlenturm (KKT) 3 zugekehrten Ende der Ofengruppe zusammengeführt wurden. Sie mündeten von hier aus als Sammelkanal in dem hinter der Maschinenbahn befindlichen Schornstein. In diesem Kanal befand sich eine durch ein Steuerwerk regelbare Drosselkappe, die den Zug am Ofen konstant hielt sowie kurz vor dem Schornstein ein Kaminschieber.

Die Schwachgasanlieferung erfolgte direkt vom Hüttenwerk. Die Schwachgaszuführungsleitung mündeten zunächst in den Wechseleiraum, der im unteren Teil des KKT 3 eingerichtet war. Hier wurde das Heizgas zu den Heizgasverteilleitungen beiderseits der Batterie weitergeleitet. Die einzelnen Gaszuführungsleitungen führten nun das Gas von den Heizgasverteilleitungen zu den Regeneratoren.

Die Regeneratoren.

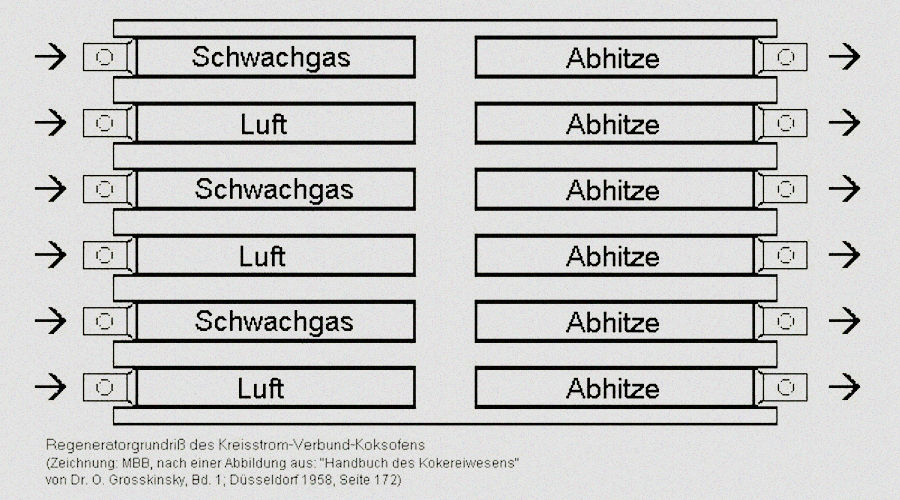

Die aus Silikasteinen bestehenden Regeneratoren waren in der Ofenmitte durch eine stabile Trennwand in zwei Hälften geteilt, da die Regeneratoren der einen Seite gegenläufig zu den Regeneratoren der anderen Seite arbeiten. Die Regeneratoren der einen Hälfte dienten so zur Vorwärmung von Schwachgas und Luft bzw. nur Luft bei Starkgasbeheizung, die der anderen Ofenhälfte wurden mit Abgas beaufschlagt. Vorteil dieser Regeneratoranordnung war, daß die zugungleichen Regeneratoren nur mit ihrer Schmalseite aneinander lagen, so daß die Gefahr von Gasübertritten sehr gering war.Beheizung mit Schwachgas.

Das Gas wurde durch die Regeneratorsohlkanäle gleichmäßig auf die ganze Länge des Regenerators verteilt. Durch Stichkanäle trat das nun vorgewärmte Schwachgas aus dem Regenerator in die aufwärtsbrennenden Heizzüge der Zwillingsheizzugpaare.

Die benötigte Verbrennungsluft trat durch Luftklappen in die Regeneratorsohlkanäle des benachbarten Regenerators ein. Hier wurde die Luft gleichmäßig auf die Länge des Regenerators verteilt, aufgewärmt und durch Stichkanäle der Sohle der aufwärtsbrennenden Heizzüge zugeführt. Die aufwärtsbrennenden Heizzüge der anderen Wandhälfte wurden ebenfalls durch einen Horizontalkanal versorgt. Jeweils ein Stichkanal für Schwachgas und einer für Luft mündeten in eine Mischdüse, so daß für eine gute Durchmischung von Luft und Gas gesorgt und durch genügende Luftzufuhr eine optimale Verbrennung gesichert war. Die mittlere Düsensteintemperatur betrug 1280° C.

Die Abgase traten aus den abwärtsbrennenden Heizzügen durch Stichkanäle und Horizontalkanäle in die Regeneratoren ein und gaben dort ihre Wärme an das Regeneratorgitterwerk ab. Dieser Strömungsverlauf der Gase wurde nach der Umstellung umgekehrt, d. h. die bisher zur Vorwärmung der Luft und Schwachgas dienenden Regeneratoren wurden nun mit Abgas beaufschlagt und beflammt wurden die Heizzüge, welche vorher die verbrannten Gase abwärts führten. Die bisher zur Vorwärmung der Luft und des Schwachgases dienenden Regeneratoren wurden nun thermisch durch die Wärme des Abgases geladen und die bisher mit Abgas beaufschlagten Regeneratoren dienten zur Vorwärmung der Verbrennungsluft. Die Umstellung erfolgte etwa alle 30 Minuten.

Foto-Gallerie Lightbox

Differentialbeheizung.

Dieses Beheizungssystem ermöglichte eine regelbare Beheizung des danebenliegenden Gassammelraumes. Hierfür trat am oberen Ende der aufwärtsbrennenden Heizzüge ein Teil der Verbrennungsgase in die aufgesetzten Differentialheizzüge über. So konnte die Temperatur des Gassammelraumes möglichst niedrig gehalten werden, so daß eine optimale Ausbeute an aromatischen Kohlenwasserstoffen gewährleistet war und gleichzeitig wurden auch die Nox-Emissionen vermindert.Starkgasbeheizung unter Beimischung von Abgas.

Das Verfahren der Starkgasbeheizung unter Beimischung von Abgas um die Flamme in die Länge zu ziehen, wird schon 1914 in dem von Heinrich Koppers angemeldeten Patent beschrieben. Doch es war der Verdienst von René Ferdinand Fabry, der das Verfahren des Zusetzens von Abgas zur Verbrennungsluft vor Regeneratoreintritt in den Heizzug selbst verlegte. Diese Idee griffen Max Kelting und Paul Hilgenstock auf und entwickelten 1924 einen Koksofen nach dem Kreisstromprinzip. Nachdem sich dieser im Probebetrieb bewährte, erwarb Heinrich Koppers das Verwertungsrecht und 1927 konstruierte Friedrich Totzek nun den bekannten Kreisstromkoksofen mit Zwillingsheizzugsystem und halbgeteilten Querregeneratoren.Das Starkgas wurde von den Zweigleitungen durch horizontale Starkgaskanäle auf die ganze Ofenlänge verteilt. Diese Beheizungsart nennt man "kopfbeheizt", weil das Gas gleichzeitig von beiden Ofenköpfen zugeführt wurde im Gegensatz zu den Unterbrenneröfen, deren Gaszuführung durch Starkgasleitungen unter der Regeneratorsohle und über Unterbrennerkanäle in den Regeneratortrennwänden erfolgte.

Jeweils zwei Starkgaskanäle waren unter jeder Heizwand angeordnet. Einer versorgte die aufwärtsbrennenden Heizzüge, der andere nach der Umstellung die vorher abwärtsbrennenden Heizzüge. So stand jeweils nur ein Starkgaskanal unter Gas. Die Verbrennungsluft gelangte wie bei der Schwachgasbeheizung über Luftklappen und Kniestücke über die Regeneratorsohlkanüäle in die Regeneratoren und von dort durch Stichkanäle in die Heizzüge.

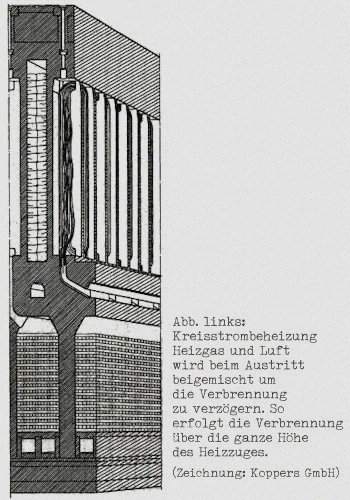

Die Trennwand jedes Zwillingszugheizpaares war in Höhe des Düsenaustritts durchbrochen, so daß ein Teil des Abgases des abwärtsbrennenden, abgasführenden Heizzuges durch diese Öffnung in den aufwärtsbrennenden Heizzug übertrat. Auf diese Weise erhielt die Starkgasflamme den Charakter einer Schwachgasflamme und die Verbrennung erfolgte gleichmäßiger über die ganze Heizzughöhe. Die Schwachgas-Luft-Mischdüse war hinter der Kreisstromöffnung angeordnet, so daß bei Schwachgasbeheizung der Abgasstrom die Verbrennung nicht beeinflußte.

Wie schon beschrieben, trat ein Teil der Abgase aus den aufwärtsbrennenden Heizzügen je nach Schieberstellung in die aufgesetzten Differentialheizzüge über. Anschließend strömten die Abgase in die abwärtsbrennenden Heizzüge hinab und traten über Stichkanäle in die mit Abgas zu beaufschlagenden Regeneratoren ein. Die Abgase verließen den Ofen über die Regeneratorsohlkanäle und Kniestücke und wurden in die Abhitzekanäle eingeleitet. Eine Umstellperiode dauerte etwa 30 Minuten.

Die Wechselwinde zur Umstellung befand sich im Wechseleiraum ebenso die wichtigen Regulier- und Absperrschieber der Schwach- und Starkgasleitung sowie die Regel-, Meß- und Kontrollapparate. Die Meßgeräte für die Heizgase und Abhitze waren mit einem Minimalkontakt ausgerüstet. Bei Unterschreitung des eingestellten Minimaldruckes schloß sich der Kontakt, und im Wechseleiraum ertönte ein Signal. Das Bedienungspersonal im Wechseleiraum schloß daraufhin umgehend sämtliche Gashähne. Zur Sicherung waren zusätzlich sämtliche Leitungen an den Enden mit Explosionsklappen versehen.

Ofenbetrieb.

Die Batterie III verfügte über folgende Ofenbedienungsmaschinen:- Füllwagen

- Füllwagen a der Schalker Eisenhütte, Baujahr 1982, Gesamtgewicht 52 t und einem Füllvolumen von 14,4 m³

- Füllwagen b der Westfälischen Maschinenbau Gesellschaft, Unna, Baujahr 1953, von der Fa. HKC im Jahre 1968 umgebaut, Reservefüllwagen

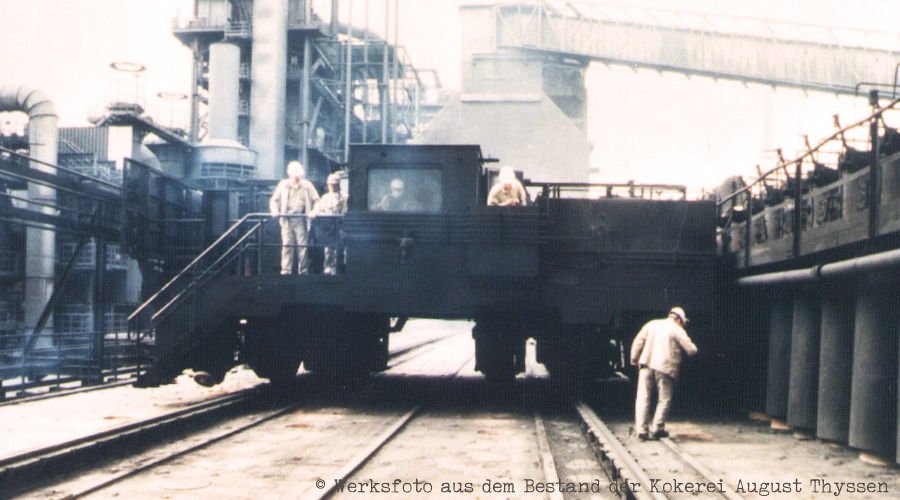

- Druckmaschine

- Druckmaschine der Fa. Hartung, Kuhn & Co. (HKC), Baujahr 1953

- Kokskuchenführungswagen

- Kokskuchenführungswagen a der Fa. HKC, Baujahr 1965

- Kokskuchenführungswagen b der HKC, Baujahr 1953; Reservewagen

Einige Kenndaten der Druckmaschine:

- Gleisabstand: 8 m

- Radachsenabstand: 5,5 m

- Gewicht: 124 t

- Fahrgeschwindigkeit: 40 m/min

- Geschwindigkeit Druckstange: 25 m/min

- Geschwindigkeit Planierstange: 50 m/min

- Radachsenabstand: 5,5 m

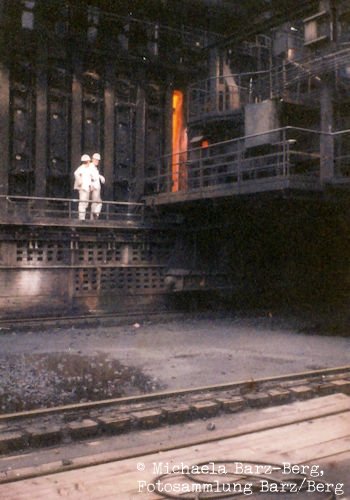

Damit das Gewicht dieser recht schweren Maschine sicher aufgenommen werden konnte, bestand die Maschinenbahn aus zwei durchlaufenden, massiven Betongleisbalken, die durch Betonquerträger verstärkt wurden. Nach Abgarung des Kokskuchens wurde er von der Druckmaschine nach Abnahme der Türen und Versetzen der Maschine aus dem Ofen gedrückt. Der aufzuwendende Horizontalschub betrug hierbei 26 t.

Anschließend wurde der Kokskuchen durch den auf der Koksseite bereitgestellte Kokskuchenführungswagen in den Löschwagen gegeben und sofort unter einen der beiden holzverschalten Löschtürme gebracht. Nach Aufgabe des gelöschten Kokses auf die schräge Abwurframpe wurde er mit Hilfe des Staurechens auf ein Gummitransportband abgelassen und zur Sieberei weitergeleitet. Das Rohgas wurde durch ammoniakwasserbedüste Steigrohre der Vorlage zugeführt. Der Abgang dieser Rohgasleitungen erfolgte jeweils auf Mitte über die Maschinenbahn hinweg. Um den Vorlagedruck konstant zu halten waren in diesen Leitungen ein Absperrschieber und ein durch ein Steuerwerk einstellbares Regelorgan eingebaut. Die hierfür notwendige Kontroll- und Regelapparate waren in besonderen Schränken im Wechseleiraum in der Nähe der Drosselklappenregulierung untergebracht. Um bei Stillständen das Gas abfackeln zu können, besaß jede Vorlage zwei Fackelleitungen mit Abschlußorgan.

Die Versuchsöfen.

Die ersten fünf Kammern verfügten neben der normalen Beheizungseinrichtung über eine gesonderte Vorlage und Absaugung. Das Heizgas wurde durch eine gesonderte Leitung unterhalb des KKTs 2 zugeführt. Dort befanden sich auch die für diese Einrichtung erforderlichen Absperrorgane und Kontroll- und Meßeinrichtungen. Das Umschalten des Beheizungsprozesses von der Koks- zur Maschinenseite oder umgekehrt erfolgte auch für diese fünf Kammern durch die im Wechseleiraum unter KKT 3 befindliche Wechselwinde. Diese Einrichtung wurde aber zur Probeverkokung nie genutzt, da sich die Kokskohlezuführung als zu umständlich erwies. Jedoch wurde mit diesen Öfen Ende 1997 bis Juli 1998 der Betrieb von einzeln druckgeregelten Ofenkammern erprobt. Dies war auch der letzte Einsatz der Versuchsöfen.Die Batterie III wurde zum 18. August 1998 stillgelegt.

Quellennachweis:

- "Kenndaten der Kokerei August Thyssen", Stand 1985

- verschiedene Unterlagen aus der Privatsammlung Barz/Berg zur Kokerei August Thyssen

- Dr. F. M. Ress: Geschichte der Kokereitechnik; Essen 1957

- Dr. Otto Grosskinsky: Handbuch des Kokereiwesens, Bd. 2; Düsseldorf 1958

- verschiedene Akten der Gruppe 611 des Duisburger Stadtarchivs zur Erweiterung der Kokerei August Thyssen

© Michaela Barz-Berg

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.