Kokerei August Thyssen

Das Gefrierkühlverfahren System Dr. Lenze.

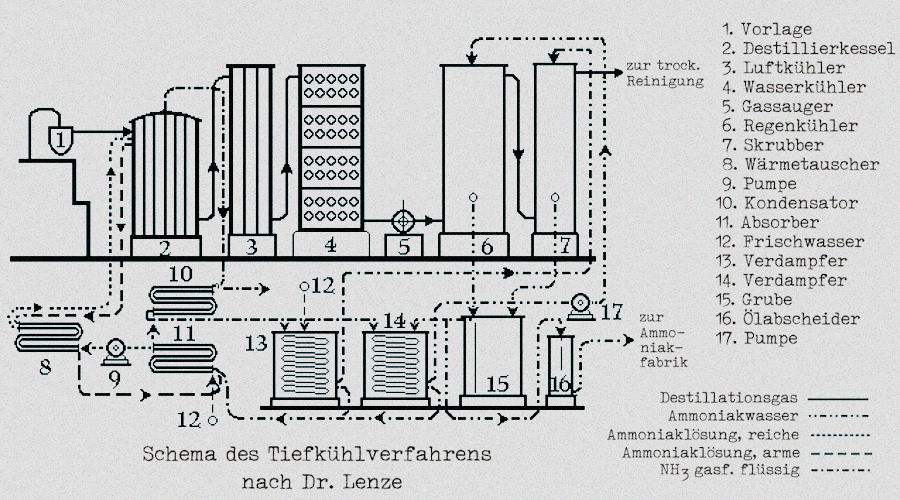

Der Gaswaschprozeß ist notwendig um aus dem gasförmigen Gemisch Rohgas verschiedene Komponenten selektiv zu entfernen, da sie bei der weiteren Verwendung des Gases stören oder aber auch, weil sie als wertvoll gelten. (Letzterer Grund ist leider nicht mehr gültig.) Insbesondere Teer, Naphthalin und Schwefelwasserstoff verfügen über die unangenehme Eigenschaft besonders im Zusammenhang mit Wasserdampf Korrosion zu verursachen. Der übliche Weg die Kohlenwertstoffe zu gewinnen, ist über die Kühlung des Gases mit Luft und Wasser - der Kondensation - und des Waschprozesses als physikalischer Lösungsvorgang. Nun gilt, je wärmer das Gas ist um so unvollständiger erfolgt die Absorption, deshalb lag es nahe, eine möglichst niedrige Temperatur anzustreben. Bei einer Abkühlung des Rohgases auf etwa 20° C kondensiert der Teer fast völlig, aber Naphthalin benötigt bereits eine Abkühlung bis auf -15° C um bis auf einen Restgehalt von 0,01 g/m³ im Rohgas entfernt zu werden. Um jedoch Ammoniak zu kondensieren (ND), wäre eine Abkühlung auf -33,4° C notwendig und für die Benzolgewinnnung gar eine Abkühlung bis auf -45° C (bei einem Restgehalt von 2 g/m³). Das dies allein schon aus Kostengründen nicht in Frage kommen konnte, liegt auf der Hand.So entwickelte Dr.-Ing. E. h. Franz Lenze, Generaldirektor der Thyssen'schen Gas- und Wasserwerke und Leiter der Thyssen-Kokereien, das Gastiefkühlverfahren. Dieses Verfahren, das ausschließlich auf der Kokerei Friedrich Thyssen 3/7 in Anwendung kam, bewirkte eine Abscheidung von Teer, Naphthalin, und Schwefelwasserstoff bis zu dem gewählten Sättigungspunkt, der tief genug lag, daß es auch während der kalten Jahreszeit zu keinen Kondensationsabscheidungen im Rohrnetz des hiesigen Ferngaswerkes kommen konnte. Gleichzeitig wurde so die C10H8- und NH3-Wäsche zu einem Arbeitsgang verbunden, da durch die Kondensation des Naphthalins und Wasserdampfes auch NH3 durch die auftretenden Kondensate gebunden wurde. Jedoch wurde bei diesem Verfahren die erzeugte Kälte nicht indirekt auf das Gas übertragen, sondern durch Zwischenschaltung einer Kühllösung in direkten Kühlern.

Der Erfinder dieses Verfahrens, Dr.-Ing. E. h. Franz Lenze, wurde am 5. November 1878 in Düren geboren. Sein Vater war Direktor des Städtischen Gas- und Wasserwerke. Lenze studierte Maschinenbau und Chemie an der Technischen Hochschule Karlsruhe und übernahm im Jahre 1906 den Aufbau der Thyssen'schen Gas- und Wasserwerke und wurde engster Mitarbeiter August Thyssens. Lenze betrachtete den Ausbau der Ferngasversorgung in Gemeinschaft mit der Ruhrgas AG als seine Hauptaufgabe. Zu seinem Werk zählte die Ferngasversorgung im Aachener Bezirk. Ebenso brillant war er als Leiter der Thyssen'schen Kokereien.

Der Zentralisierung und Automatisierung der Kokereianlagen galt sein Hauptaugenmerk. Ihm gelang es auch, die unter seiner Leitung aufgebaute Thyssensche Gasgesellschaft bei der Gründung der Vereinigten Stahlwerken und der Ruhrgas AG herauszuhalten als auch das die gesamte Gaswirtschaft im Hamborner Raum einschließlich der Gaslieferung an die Hüttenwerke bei der Thyssen-Gasgesellschaft blieb, was einen erheblichen wirtschaftlichen Vorteil bedeutete. Die Technische Hochschule Karlsruhe verlieh Franz Lenze für seine Verdienste als Ingenieur und Wirtschaftsführer ihm Jahr 1931 die Würde eines Dr.-Ing. ehrenhalber. Franz Lenze starb am 12. November 1937 an den Folgen eines Autounfalles im Krankenhaus zu Nauen.

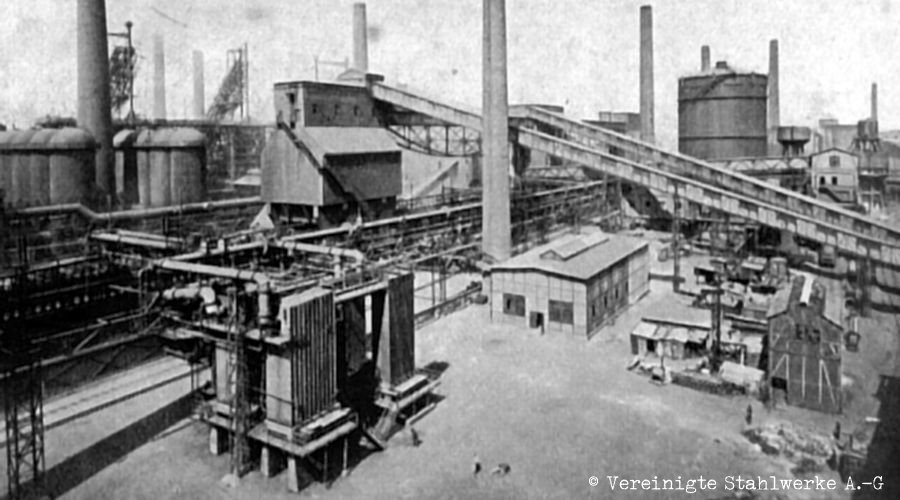

Die Kohlenwertstoffanlage nach seinem Verfahren wurde auf der Kokerei 3/7 in den Jahren 1927/28 errichtet, nachdem im Jahre 1926 auf dem Thyssen'schen Ferngaswerk in Hamborn eine Versuchsanlage in Betrieb genommen wurde. Die bestehende Anlage wurde im Herbst 1937 auf Grund der Errichtung der Batterie V um ein Reutterkühler-Paar, zwei Aerzener Gassauger und einer Absorptions-Kältemaschinen-Einheit mit zusätzlich vier Waschwasserkühlern erweitert.

Bei dem Gefrierverfahren wurde zunächst das heiße Rohgas der Batterien I und II durch drei Destillierkessel geleitet, wo es die benötigte Wärme für den Ammoniak-Verdampfungsprozeß lieferte, bevor es zusammen mit dem Rohgas der Batterie III und IV die vier Reutterkühler passierte. Diese vier Kühler waren zu zwei Paaren hintereinandergeschaltet und boten eine Kühlfläche von je 3500 m². Hier wurde die Gastemperatur auf 25° C gesenkt. Das Kondensat der Reutterkühler 1 und 3 wurde zur Vorlagenspülung benutzt. Das Gas wurde sodann von zwei Kolbensaugern mit Dampfmaschinenantrieb (je 37.5000 m³ /h) und zwei Aerzener Rotationssaugern mit elektrischem Antrieb (je 18.600 m³/h) abgesaugt und zu den drei Pelouze-Scheidern weitergedrückt, wo der restliche Teer niedergeschlagen wurde. Die Kondensate der Vorlagen, Destillierkessel, Reutterkühler 2 und 4 und der Pelouze-Scheider wurde in vier Scheidebehältern gesammelt, wo sich der Rohteer von dem NH3-haltigem Wasser abschied. Von hieraus gelangte der Rohteer in Entwässerungsbehälter und zur Teerverwertung in Meiderich. Das Teerausbringen betrug 3,21 %.

Nun trat das Gas in die Tiefkühlung ein, bestehend aus den sog. Regenkühlern, zwei Tiefkühlern und drei Hordenwaschern. Hordenwascher waren stehende, schmiedeeiserne Zylinder, deren Höhe 20 bis 40 m beträgt und dessen Durchmesser bis zu 5 m ist. Dieser Zylinder wurde mit Holzhorden gefüllt, die aus flachen, ungehobelten Holzlatten zu Rosten zusammengebaut waren und die die Aufgabe hatten, eine möglichst große Waschfläche für das Gas bieten zu können. In den beiden Regenkühlern von 25 m Höhe und 5 bzw. 5,75 m Ø wurde das Gas direkt und intensiv gewaschen und die Temperatur auf 8° - 10° gesenkt. Das Waschwasser wirkte dabei lösend auf NH3, Naphthalin und Benzol, ebenso kondensierte eine geringe Menge Schwerbenzole mit, die ihrerseits die Effizienz der Naphthalinwäsche erhöhten. Die Regenkühler waren schmiedeeiserne Waschtürme und im Innern völlig frei, um Ansätze zu verhindern. Das Waschwasser konnte so durch die oben angebrachten Spritzdüsen dem Gas als feiner Regen entgegengeführt werden. Dieser Umstand war daher namensgebend für diese Kühler. Ein Teil des Regenkühlerablaufs wurde zusammen mit dem Kohlewasser zur Ammoniakfabrik weitergeleitet.

Der andere Teil des Regenkühlerablaufs sowie der Ablauf der Tiefkühler und Hordenwascher, wurde in sechs Waschwasserkühlern gekühlt, von denen vier für die Regenkühler und zwei für die Tiefkühler arbeiteten.

Das Gas wurde nach Regenkühleraustritt zu den Tiefkühlern geleitet wo es berieselt und gekühlt wurde, wobei sich im Winter eine Tiefkühltemperatur von 0°, im Sommer eine solche von +5° im Durchschnitt als ausreichend erwiesen hatte. Die Tiefkühler verfügten über die Maße h = 25 m und Ø = 10 bzw. 11 m. Nach dem Tiefkühleraustritt betrug der C10H8-Gehalt nur noch 8 - 10 g in 100 m³. Das Gas mußte nun in drei Hordenwascher mit Frischwasser gewaschen werden um die Restmenge an Ammoniak zu entfernen. Diese 25 Meter hohen schmiedeeisernen Zylinder, von denen einer 5 m und die beiden anderen 5,75 m Durchmesser hatten, waren mit Holzhorden ausgefüllt und arbeiteten im Gegenstromprinzip. Der Frischwasserzusatz entsprach dabei dem Anteil des NH3-Wasser, der von den Regenkühlern, nach dem Passieren eines Ölabscheiders, zur Ammoniakfabrik abgeführt wurde. Anschließend wurde das Gas zu den sechs Benzolwaschern weitergedrückt.

Ein Destillierkessel, ein Kondensator, zwei Waschwasserkühler, ein Wärmetauscher, ein Vorkühler und ein Absorber bildeten eine Absorptions-Kälteeinheit. Hiervon waren drei der Firma Senssenbrenner in Betrieb. Die heißen Destilliergase der Batterien I und II traten mit einer Temperatur von 120° - 150° C in die Destillierkessel ein. Diese Kessel enthielten eine 45%ig techn. reine Ammoniak-Lauge. In dieser "reichen" Lauge befanden sich Bündel stehender Siederohre, so daß das Rohgas seine Wärme durch die Siederohre an die Lauge abgab und die Lösung so stark erwärmte, daß Ammoniakdampf unter Druck von etwa 10 atü ausgetrieben wurde. Die Dämpfe entwichen oben zum Rektifikator, der das mitgerissene Wasser zurückhielt. Die nun ammoniakarme Lauge wurde zum Absorber geleitet. Der Ammoniakdampf wurde in dem Kondensator verflüssigt und den Waschwasserkühlern zugeleitet. Im Innern dieser Waschwasserkühler befanden sich ein Rührwerk und Verdampferschlangen, durch die das flüssige Ammoniak geleitet wurde. Das flüssige Ammoniak wurde auf einen Druck von etwa 2 atü entspannt, so daß es unter Kälteentwicklung verdampfte. Die für die Verdampfung nötige Wärme wurde dem Waschwasser entzogen und so gekühlt. Danach strömten die Ammoniakdämpfe zu dem Absorber. Die ammoniakarme Lauge von dem Destillierkessel gelangte zwischenzeitlich über Wärmetauscher ebenfalls zu dem Absorber. Im Absorber wurden nun die kalten Ammoniakdämpfe in die gut gekühlte ammoniakarme Lauge eingeleitet und von ihr völlig absorbiert, so daß wieder eine 45%ig technisch reine Lauge entstand. Über dem Wärmetauscher gelangte sie wieder zu dem Destillierkessel. Auf diese Weise bildeten "reiche" Lauge, Ammoniakdampf, verflüssigtes Ammoniak und "arme" Lauge ein geschlossenes System.

Nach den Hordenwaschern folgte die sog. zweite Stufe: das Benzol wurde aus dem Gas entfernt. Das Gas wurde hierzu den sechs Benzolwaschern zugeführt. Drei von ihnen hatten eine Höhe von 25 m und einen Ø von 4 m und drei eine Höhe von 34,5 m und einen Ø von 4,9 m hatten. Letztere waren hintereinandergeschaltet und die kleineren parallel. Sie wurden mit dem üblichen Waschöl zur Benzolabscheidung berieselt.

Das Gas konnte nun an das nahegelegene Hüttenwerk fortgeleitet werden. Eine Feinreinigung des Gases fand nur in der "Gasstation" an der Beecker Straße statt. Hier wurde dem Gas, daß für die Stadt bestimmt war, der Restanteil an Schwefel entfernt und der Naphthalingehalt von 10 g/m³ auf 1 - 2 g/m³ reduziert.

Ein Nachteil dieses dargestellten Verfahrens war, daß sich bei der nachgeschalteten Benzolreinigung das Gas wieder erwärmte und hierdurch Naphthalin aus dem Waschöl aufnahm. Ein weiterer Nachteil dieses Verfahrens war, daß der Schwefel nur zum Teil aus dem Gas entfernt wurde. Falls ein höherer Entfernungsgrad erwünscht war kam es bei der trockenen Gas-Entschweflung zu einer Wasseranreicherung im trockenen Gas. Hierfür war das Wassergehalt der Reinigungsmassen und das Bildungswasser der Reaktion des Schwefelwasserstoffs mit den Eisenoxyd-Hydraten verantwortlich. Diese Wasseranreicherung im Gas führte zu einer unerwünschten Austrocknung der Massen, denn ein gewisser Wassergehalt war für die schnelle und möglichst hohe Schwefelanreicherung notwendig. Ferner mußte, wie schon erwähnt, das Gas nach dem Tiefkühleraustritt noch mal mit Frischwasser im Hordenwascher nachgewaschen werden. Diese aufgezeigten Nachteile senkten jedoch die Wirtschaftlichkeit nicht unerheblich so das sich dieses Verfahren nicht durchsetzen konnte.

Die täglich erzeugte Gasmenge der Kokerei 3/7 belief sich im Jahre 1930 auf 1.250.000 m³. Für den Unterfeuerungsverbrauch wurden lediglich von der Starkgasgesamtmenge 400.000 m³ benötigt, hinzu kamen täglich 700.000 m³ für das benachbarte Hochofenwerk. Die Überschußmenge von 150.000 m³ wurde (wie die Überschußmenge der Kokerei 4/8) an die Gasstation der Thyssen'schen Gas- und Wasserwerke an der Beecker Straße geliefert. Die Bewirtschaftung dieser Gasmengen war in einem Vertrag mit den Thyssen'schen Gas- und Wasserwerken GmbH von 1926 geregelt.

Der zweite Weltkrieg ließ ein wüstes Bild der Zerstörung zurück. Die Kokerei mußte daher im März 1945 stillgelegt werden. Die Tiefkühlergruben der Kondensation mußten wiederhergestellt werden (lt. Mitteilung vom 24. April 1946), ebenso benötigte der KKT III, in dessen Nähe eine Luftmine explodiert war, umfassende Reparaturarbeiten, um nur einige wenige reparaturbedürftige Anlagenteile zu nennen. Der anfänglich verzögerte Wiederaufbau ging nach Eintreten des Demontagestops für die ATH schnell voran: Die stark beschädigte Batterie 5 konnte schon im Jahre 1947 teilweise wieder in Betrieb genommen werden, die Batterie 4 im Jahre 1948 und Batterie 2 im Jahre 1949. Im Zuge des Wiederaufbaus wurde die weiße Seite völlig umgebaut sowie erweitert und nach dem neuesten Stand der Technik ausgestattet. Nur der Hordenwascher III blieb vorerst von dem Abbruch verschont. Er sollte infolge der Inbetriebnahme der Batterie I im Mai 1956 noch erhalten bleiben.

Das Tiefkühlverfahren Lenze charakterisierte für fast zwei Jahrzehnte die Kohlenwertstoffgewinnung, stellt aber dennoch nur ein Kapitel in der 106jährigen Geschichte der Kokerei August Thyssen dar.

Quellennachweis:

- "Der Förderturm", Werkzeitschrift der Hamborner und der Friedrich Thyssen Bergbau AG, 1949 - 1954

- "Unsere ATH", Werkzeitschrift für die Betriebsangehörigen der August Thyssen-Hütte AG, 1955 - 1971

- "Jahrbuch für den Oberbergamtsbezirk Dortmund" (fortlaufend)

- verschiedene Akten der Gruppe 611 des Duisburger Stadtarchivs zur Erweiterung der Kokerei August Thyssen

- Dr. F. M. Ress: Geschichte der Kokereitechnik; Essen 1957

- Dr. Otto Grosskinsky: Handbuch des Kokereiwesens, Bd. 2; Düsseldorf 1958

- verschiedene Unterlagen aus der Privatsammlung Barz/Berg zur Kokerei August Thyssen

© Michaela Barz-Berg

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.