Kokerei August Thyssen

Entphenolung.

Die Entphenolung des Ammoniakwassers ium Ruhrgebiet einzuführen fußt auf dem Grund, das Phenol (früher "Karbolsäure"), C6H5OH über das Abwasser der Ammoniakfabriken der Kokereien in die Vorflut gelangte und dort Schäden entstanden. Phenol äztz die Haut und ruft auf ihr weiße Flecken hervor, für Fische ist es stark giftig. Bereits im Jahre 1929 beschloß daher die Emschergenossenschaft, daß von der Phenolmenge die jährlich in den Rhein gelangten, die Hälfte durch die Beseitigung des Phenols aus dem Ammoniakwasser zurückgehalten werden sollten, damit sie nicht weiterhin die Flora und Fauna des Gewässers in dem Maß schädigten wie es bisher erfolgte.Die Entphenolungsanlage wurde im Jahre 1930 von der Fa. BAMAG errichtet und arbeitete nach dem Pott-Hilgenstock-Verfahren. Die Phenole wurde unter Zuhilfenahme von Benzol aus dem Ammoniakwasser entfernt. Zur Bildung von Natriumphenolat wurde das phenolhaltige Benzol mit Natronlauge gewaschen. Diese Anlage wurde im Jahre 1962 durch eine moderne Entphenolungsanlage der Fa. LURGI ersetzt, welche nach dem Phenosolvan-Verfahren arbeitete. Bei diesem Verfahren wurde das Phenol mittels eines Ethers (Diisopropylether) aus dem Kohlewasser entfernt.

Die Entphenolung nach dem Verfahren der Emschergenossenschaft.

Die Entphenolungsanlage wurde im Jahre 1930 von der Firma BAMAG im Auftrag der Emschergenossenschaft errichtet und war für 800 m³ Gaskondensat (Ammoniakwasser) ausgerichtet. Die Phenole wurden nach dem Pott-Hilgenstock-Verfahren), welches auf der Kokerei Matthias Stinnes 1/2/5 im Jahre 1926 erprobt wurde, aus dem Ammoniakwasser entfernt.Das Kondensat gelangte mit einem Phenolgehalt von 1 - 3 g/l und einer Temperatur von ca. 70° C von der Kondensation zur Entphenolungsanlage.

Der Ammoniakwasser-Weg.

Das von der Kondensation anfallende Ammoniakwasser wurde mittels einer Pumpe in den "Vorreiniger" (Vorklärbehälter) gedrückt. Hier schieden sich im Unterteil die schweren Teerbestandteile und sonstige, schwere Verunreinigungen ab, während sich die leichteren Neutralöle im oberen Teil des Vorreinigers sammelten. Das vorgereinigte Wasser gelangte anschließend zu den zwei parallel geschalteten "Nachreinigern" (Filter). Die Filterschicht bestand aus Grob- und Feinkoks. Hier wurden die mechanisch mitgeführten Verunreinigungen an den Koks abgegeben, ebenso wurde noch Teer abgeschieden. Um den Filterkoks auszutauschen wurde der Reiniger abgeschaltet und die Einzelkörbe mit Hilfe eines Kranes aus den Behälter gehoben. Der verschmutzte Koks konnte so ohne großen Zeitaufwand gegen frischen Koks ersetzt werden. Weiterhin bestand die Möglichkeit die Reiniger durch "Rückspülung" mit gereinigtem, entphenoltem Wasser zu reinigen. Das Ammoniakwasser wurde nun zu dem Klärbehälter (Teerwascher) geleitet, in dem Teer- und Naphtalinreste durch Benzol ausgewaschen wurden. Von dem Teerwascher gelangte das Ammoniakwasser anschließend zu den zwei statischen Phenolwaschern, welche parallel geschaltet und mit Siebböden ausgestattet waren. Das Ammoniakwasser durchfloß das Benzol infolge der unterschiedlichen Dichte im Gegenstrom.Die Siebböden und Füllkörper bewirkten hierbei eine innige Durchmischung und das Phenol wurde von dem Benzol extrahiert. Das Wasser sammelte sich im unteren Bereich des Waschers zwischen Benzoleintritt und Ammoniakwasseraustritt, während sich im oberen Bereich des Waschers zwischen Wassereintritt und Benzolaustritt eine Benzolschicht befand. Emulsion wurde im mittleren Bereich des Waschers abgezogen und zum Wasseremulsion-Scheider weitergeleitet. Das sich im unteren Teil der Wascher angesammelte Ammoniakwasser wurde durch ein Druckausgleichsrohr hochgeführt und in das "Scheidegefäß" (Wasser-Benzol-Scheider) geleitet. Hier wurden die dem entphenoltem Ammoniakwasser noch anhaftenden Benzolteilchen abgeschieden. Um unruhige Strömungen in dem Scheider möglichst gering zu halten, war die Eintrittzone von der Scheidekammer durch eine Trennwand abgeschirmt. Das entphenolte Ammoniakwasser wurde nun zur Ammoniakfabrik weitergeleitet.

Der Benzol/Phenolkreislauf.

Das zum Waschen erforderliche Benzol wurde aus dem Frischbenzol-Sammelbehälter entnommen, auf einen Druckausgleichbehälter gedrückt und anschließend in zwei Teilsröme aufgeteilt. Ein Benzolteilstrom wurde zu dem Teerwascher geleitet, in dem Teer- und Naphthalinreste mittels Benzol ausgewaschen wurden, der andere Benzolteilstrom zu den Phenolwaschern. In den Waschern reicherte sich das Benzol, welches in Tropfen durch die Ammoniakwassersäule aufstieg, mit Phenol an und verließ den Wascher über einen trichterförmigen Ablauf, nachdem sich im oberen Scheideraum bereits der größte Teil des Ammoniakwassers abschied. In dem "Wasserabscheider" (Phenolbenzol-Wasser-Scheider), welcher nach dem Prinzip wie der Wasser-Benzol-Scheider arbeitete, wurde das restliche Ammoniakwasser von dem angereicherten Benzol der Phenolwascher abgeschieden. Das Phenolbenzol wurde nun zu dem Schwefelwascher weitergeleitet.Das abgeschiedene Amoniakwasser der Phenolbenzol-Wasser-Scheider, das Phenolbenzol des Wasser-Benzol-Scheiders, ferner das Schmutzbenzol der Teerwascher und die Emulsionen aus dem Emulsionsablauf der Phenolwascher wurden im Wasser-Emulsion-Scheider aufbereitet. Die Emulsionen wurden hier durch Wärme wieder in Benzol und Wasser getrennt. Das abgeschiedenene Benzol wurde zum Schmutzbenzolbehälter und von hieraus zur Destillation geleitet und das abgeschiedene Wasser zur Kondensation der Kokerei.

In der Destillation wurde das Schmutzbenzol in einer Glockenkolonne erhitzt und das Benzol zum Verdampfen gebracht. Die Benzoldämpfe zogen durch die Rektifizierkolonne in den Dephlegmator zu dem Röhrenkühler und dem Schlangenkühler, welcher das Benzol auf ca. 30° C abkühlte. Hinter dem Schlangenkühler befand sich ein Scheider, in dem sich restliche Wassermengen vom Benzol abschieden. Die teer-, phenol- und naphthalinhaltigen Destillationsrückstände wurden zur weiteren Verarbeitung der Kokerei zugeführt.

Das destillierte Benzol und das Phenolbenzol der Phenolwascher wurden zunächst dem Schwefelwascher zugeführt, da die Phenolatlauge einen H2S-Anteil von 2 g/l aufwies. Der Schwefelwascher bestand aus zwei Waschkolonnen. Das Phenolbenzol trat in die erste Kolonne, welche mäßig gesättigte H2S-haltige und phenolhaltige Natronlauge enthielt, im unteren Bereich ein, stieg durch die stehende Laugeschicht und trat im oberen Teil des Waschers aus und im untere Teil des zweiten Waschers ein, welcher frische bzw. sehr gering gesättigte H2S- und phenolhaltige Natronlauge enthielt. Die in der Natronlauge enthaltenen Phenole wurden durch die stärkere Säure H2S verdrängt und reicherten sich im Benzol an. Nach Sättigung der Lauge mit H2S wurde die Lauge der ersten Waschkolonne abgelassen und die Lauge der zweiten Waschkolonne gepumpt und die zweite Waschkolonne mit frischer Abfallauge gefüllt. Das phenolhaltige entschwefelte Benzol wurde nun zu den Laugewaschern weitergeleitet.

Im nächsten Arbeitsgang wurden dem phenolhaltigen Benzol mit 20%iger Natronlauge die Phenole unter Bildung von Natriumphenolat entzogen. Die Laugewascher waren übereinander angeordnet und das Phenolbenzol durchfloß die Wascher nacheinander von oben nach unten. Die abgesättigte Phenolatlauge wurde langsam aus dem untersten Wascher abgezogen, anschließend wurde die Lauge in den jeweils eine Stufe tiefer angeordneten Wascher abgelassen und im obersten Wascher die frische Lauge eingesetzt. Das entphenolte Benzol wurde im Benzol-Lauge-Scheider von Laugeresten befreit, zum Benzolbehälter gefördert und die abgeschiedene Lauge zum Natronlaugebehälter. Die Phenolatlauge wurde nach Abscheidung des restlichen Benzols in dem Phenolatlauge-Behälter gesammelt und aus diesem zum Versand in Kesselwagen verladen.

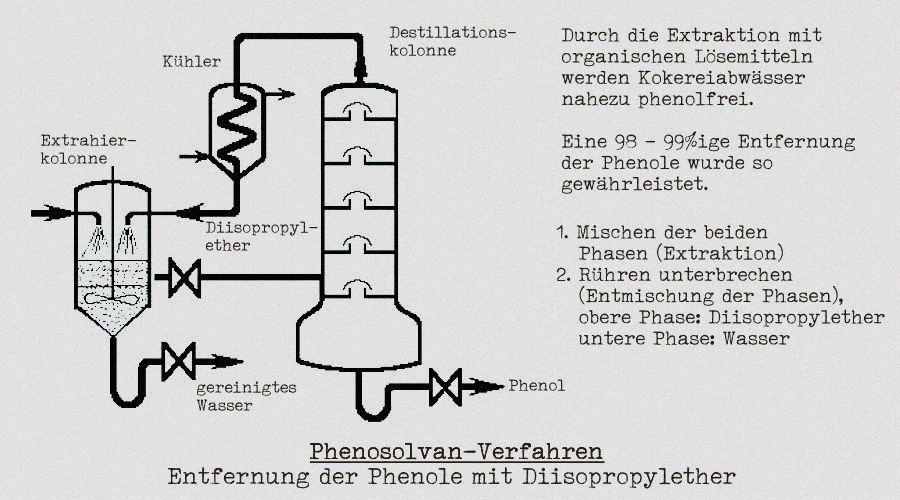

Phenosolvan-Verfahren.

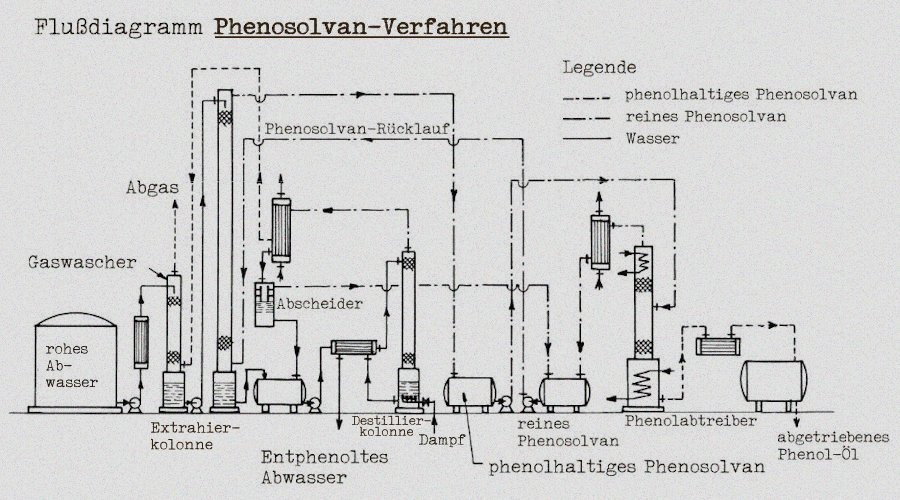

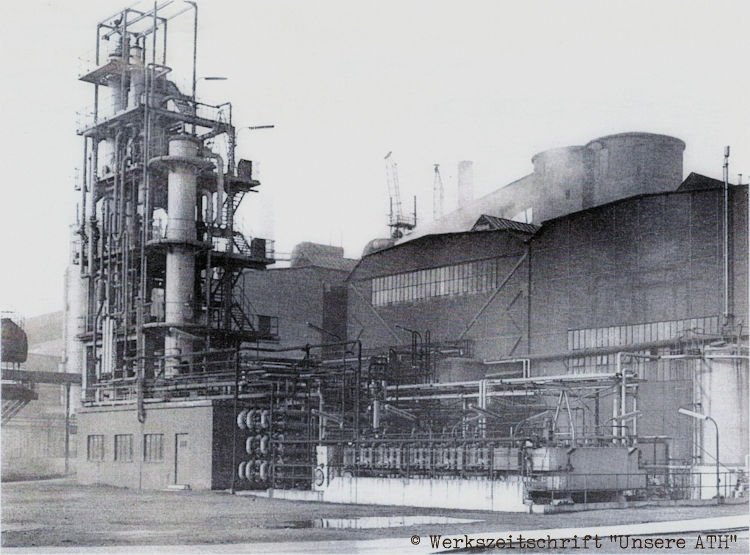

Die alte Entphenolungsanlage, im II. Weltkrieg beschädigt und wieder instandgesetzt, hatte 35 Jahre lang ihre Aufgabe erfüllt. Im Jahre 1962 wurde von der Fa. LURGI eine neue Entphenolungsanlage zur Phenolgewinnung aus dem Ammoniakwasser errichtet und im November 1963 in Betrieb gesetzt. Nach einer Vorführzeit von 4 Wochen durch die LURGI und nach Erreichen der Garantiewerte wurde die Anlage von der Emschergenossenschaft abgenommen und der Kokerei zum Betrieb übergeben.Die Entphenolungsanlage arbeitete nach dem Phenosolvan-Verfahren und war für max. 1000 m³/d Gaskondensatmenge ausgelegt. Bei diesem Verfahren werden die Phenole aus dem phenolhaltigen Wasser durch Extraktion mit einem organischem Lösungsmittel gewonnen, das niedriger siedet als die Phenole. Bei den früheren Phenosolvan-Anlagen wurde das Ester n-Butylacetat verwandt, später benutzte man als Lösungsmittel Diisopropylether. Chemisch betrachtet sind Ether Verbindungen, deren Moleküle aus zwei Kohlenwasserstoffresten bestehen, die über eine Sauerstoffbrücke miteinander verbunden sind. Die Geometrie der Ethermoleküle entspricht der der Wasser- und Alkoholmoleküle und der Bindungswinkel beträgt 110°. Das Diisopropylether gehört zu den einfachen (symmetrischen) Ethern und wird in der nachfolgenden Anlagenbeschreibung kurz "Ether" genannt.

Das Ammoniakwasser wurde zunächst in zwei Wärmetauschern von etwa 60° bis 70° C auf 40° bis 50° C abgekühlt und in zwei hintereinandergeschalteten Kiesfiltern vorgeklärt. In dem nun folgenden Phenol-Wascher (Oberteil der Apparatur) und "Kühler für Gas" (Unterteil der Apparatur) wurde im "Kühler für Gas" Kokereikreislaufgas durch das eintretende phenolhaltige Ammoniakwasser gekühlt. Das Kokereikreislaufgas hat die Aufgabe im "Ether-Wascher für Wasser" den restlichen gelösten Ether des bereits entphenolten Ammoniakwassers aufzunehmen. Nach der Etherrückgewinnung aus dem Kreislaufgas mit Hilfe von Rohphenolöl im "Ether-Wascher für Gas" wurde nun im Oberteil der Apparatur das von dem Gas aufgenommene Rohphenolöl durch das Ammoniakwasser ausgewaschen, so daß sich das Restether und das Rohphenolöl in dem Ammoniakwasser befand. Das Kokereikreislaufgas verließ ether- und phenolfrei den Phenol-Wascher und "Kühler für Gas", so daß es nun wieder für die Auswaschung von Lösungsmittelresten aus dem entphenolten Ammoniakwasser im "Ether-Wascher für Wasser" zur Verfügung stand, während das Ammoniakwasser zum Extrakteur gepumpt wurde.

Im Extrakteur durchlief das Ammoniakwasser mehrere Kammern im Gegenstrom zum Ether (Stufenextraktion). Jede der nebeneinanderliegenden Kammern bestehend aus Misch- und Scheideraum bildete eine Stufe. Tauchpumpen sorgten für eine gute Durchmischung der beiden Medien, welche daraufhin in den dahinterliegenden Scheideraum gefördert wurden. Infolge ihrer verschiedenen spez. Gewichte trennten sich Extraktlösung und Ammoniakwasser, so daß sich auf der Wasserschicht eine 20 bis 30 mm dicke Extraktschicht abschied. Nacheinander durchfloß das Gaskondensat alle Kammern, wobei das Ammoniakwasser von Kammer zu Kammer phenolärmer und die Extraktlösung phenolreicher wurde. Die Gaskondensatmenge zum Extrakteur betrug etwa 42 m³/h und die benötigte Ethermenge zum Extrakteur 4,5 m³/h. Das weitgehend entphenolte Ammoniakwasser mit einem Gehalt von etwa 1 % gelöste Ether wurde durch einen Wärmetauscher hindurch in den "Ether-Wascher für Wasser" gefördert. Das restliche Lösungsmittel aus dem entphenolten Ammoniakwasser wurde hier durch Einblasen von Kokereigas zurückgewonnen und das Ammoniakwasser zur Ammoniakfabrik weitergeleitet.

Der den Extrakteur verlassende angereicherte Ether wurde über einen Wärmetauscher und einen Vorverdampfer, welcher mit heißem Abtreiberwasser aus der Ammoniakfabrik beheizt wurde, mit einer Temperatur von 79° - 84° C in die zweistufige Destillierkolonne gefördert. In dem Oberteil der Destillierkolonne wurde der vorgewärmte angereicherte Ether im mittleren Bereich zugeführt (4,5 - 5,5 m³/h) und floß über die Glockenböden in den Sumpf. Das Sumpfprodukt wurde im Zwangsumlauf in einem Verdampfer indirekt mit Abtreiberwasser erhitzt (Sumpftemperatur: 98° - 99° C). Die am Kopf der Kolonne austretenden Etherdämpfe wurden in einem "Wärmetauscher/Kondensator" kondensiert und im "Ether-Wasser-Scheider" trennte sich das Ether vom Wasser. Das Lösungsmittel wurde nun wieder dem Extrakteur zugeführt; ein Teil hiervon wurde als Rückfluß auf den Kopf der Kolonne gegeben. Über die Rückflußmenge (1,1 m³/h) wurde die Reinheit des Lösungsmittels beeinflußt. Die Kopftemperatur, welche von dem Wassergehalt des Phenolethers abhing, betrug etwa 77° C.

Das Sumpfprodukt floß über einem Überlauf in das Unterteil der zweigeteilten

Destillierkolonne, welcher auch das Rohphenolöl aus dem "Ether-Wascher für Gas" zugeführt wurde.

Das Sumpfprodukt durchfloß einen indirekt mit Dampf beheizten Verdampfer und unter Zugabe von

Stripdampf wurde das restliche Ether entfernt. Das etherfreie Rohphenolöl wurde zum Lagerbehälter

gefördert. Die Dämpfe aus dem Unterteil der Destillierkolonne wurden kondensiert und flossen dem

Extrakteur zu. Ein Teil des lösungsmittelfreien Rohphenolöls wurde kontinuierlich auf den

"Ether-Wascher für Gas" gegeben, wo es zum Auswaschen von Ether aus dem Kreislaufgas eingesetzt

wurde (wie eingangs beschrieben). Das mit Ether angereicherte Rohphenolöl wurde nach passieren von

Wärmetauscher in das Unterteil der Destillierkolonne zurückgepumpt.

Die Entphenolungsanlage wurde

vor im Jahre 1998 stillgelegt, da die biologische Klärung der Abwässer nun in den Kläranlagen

der "Alten Emscher" gewährleitet ist.

Quellennachweis:

© Michaela Barz-Berg

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.