Kokerei August Thyssen

Batterien VI a und b.

Carl Still-Koksofenbatterien

Zum Inhalt:

Der Ofenunterbau und die Regeneratoren

Die Stufenbeheizung

Die Schwachgasbeheizung

Die Starkgasbeheizung

Die Verankerung des Ofens

Der Ofenbetrieb

Der Füllwagen

Die Druckmaschine

Die Koksüberleitmaschine

Resümee

"Der Neubau dieser Koksofenbatterien soll die beiden alten Batterien II und V ersetzen. Die Batterie II ist inzwischen seit Oktober 1922 in Betrieb. Mit diesem Bauvorhaben werden nicht nur die Emissionswerte durch weniger Ofenspiele und effizientere Umweltschutzeinrichtungen verbessert, gleichzeitig wird auch die Produktivität der Kokerei gesteigert." Mit diesen Worten hat vielleicht der damalige Direktor Brömmel der Hamborner Bergbau AG den anwesenden Vertretern des Bauordnungsamtes der Stadt Duisburg, des Oberbergamtes, dem Kokereiinspektor Dipl.-Ing. Karl Rudolf Stephan und dem Betriebsführer Dipl.-Ing. Walter Benz in der Besprechung am 7. Mai 1969 das Projekt 86 kopfbeheizte Verbundöfen "System Still" errichten zu wollen erklärt. Dieses umfangreiche Bauvorhaben war in zwei Baustufen unterteilt. Neben den Ofenbatterien wurden eine Koksrampe, eine Übergabestation, eine Koksbrech-, Sieb- und Verladeeinrichtung, ein Kokslöschturm, eine Löschwasserkläranlage, eine Erweiterung der Kohlenbevorratungsanlage, ein Um- bzw. Neubau der Nebenanlagen zur Gewinnung bzw. Entfernung von Teer, Schwefelwasserstoff und Ammoniak aus dem Koksofengas und eine Benzolfabrik projektiert.

Der Umstand, daß die Kokerei August Thyssen ursprünglich zum Bergbaubesitz gehörte und bei der Neuordnung voll in denn Hüttenbesitz überging, während die Betriebsführung beim Bergbau verblieb, komplizierte die Genehmigungsverfahren nicht unerheblich.

Doch vor Baubeginn mußte erst einmal Platz für die neue Anlage geschaffen werden. Für die Batterie VI a mußte das ehemalige Kompressoren- und Fördermaschinengebäude der Zeche Friedrich Thyssen 3/7 aus dem Jahre 1919, das später als Lagerhalle genutzt wurde, und die mechanische Werkstatt aus dem Jahre 1929 abgebrochen werden; für die Batterie VI b die Reparaturwerkstatt für Löschwagen aus dem Jahre 1937 und die zum 23. Januar 1973 stillgelegte Batterie V.

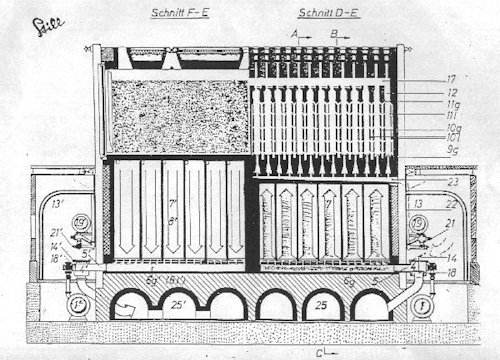

Ofenunterbau und die Regeneratoren.

Die Großraumöfen der Batterie VI a und b verfügen über nachstehende Abmessungen: Höhe bis zum Scheitel: 6120 mm, Länge zwischen den Ankerständern: 16120 mm, mittlere Kammerbreite: 400 mm, Ofenmittenabstand: 1350 mm, nutzbares Kammervolumen: 35,40 m³, Kohlenmenge je Ofen: 28 t.Sowohl die Regeneratoren als auch die Heizwände sind bei dieser Ofenkonstruktion halbgeteilt ausgeführt. Beide Batterien wurden auf einer 55 cm starken Betonplatte errichtet und der aus sechs Kanälen bestehende Unterbau aus Rotziegelmauerwerk. Diese Kanäle dienen zur Ableitung der Abhitzegase der Ofenbeheizung. Von diesen sechs Abhitzekanälen sind in der ersten zwanzig-minütigen Heizperiode die drei der linken Hälfte und in der nächsten, zwanzig-minütigen Periode die drei der rechten Hälfte zum Abführen der Abhitzegase bestimmt. Diese werden anschließend am Batterieende in einen Sammelkanal zusammengeführt und zum Kamin weitergeleitet. Die Regeneratoren sind in der Ofenmitte durch eine stabile Trennwand in jeweils zwei Regeneratorkammern geteilt.

Die Regeneratoren - z. B. die der linken Ofenhälften - dienen bei Schwachgasbeheizung in Längsrichtungen der Batterie gesehen im Wechsel aufeinanderfolgend zur Vorwärmung der Luft und Schwachgas, die der rechten Ofenhälften werden dann durch die Abhitze thermisch geladen. Bei Starkgasbeheizung wird auf der einen Ofenhälfte nur Luft vorgewärmt, und die Regeneratoren der anderen Ofenhälfte sind auf Abgas eingestellt. Das Oberteil der Regeneratoren wurde aus Silikamaterial erbaut, das Unterteil der Regeneratoren aus Schamottematerial, da sie über eine bessere Temperaturwechsel- und Druckbeständigkeit verfügen. Daher mußte diese Schamottelage während der Anheizzeit durch zusätzliche Anker gehalten werden, da andernfalls die unterste Lage des Silikamaterials, bedingt durch die verschiedenen Ausdehnungskoeffizienten, das Schamottemauerwerk gelockert hätte. Nach dem Anheizen wurde diese Anheizverankerung entfernt.

Stufenbeheizung.

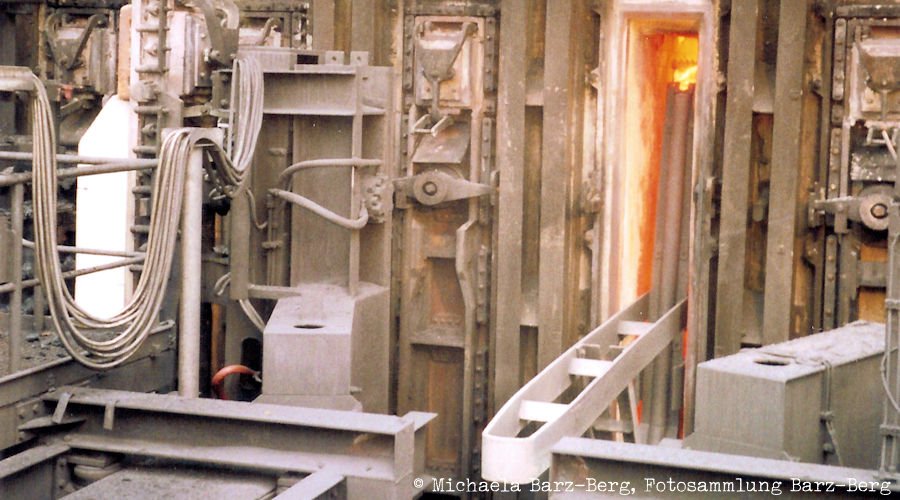

Die Heizwände sind, wie bereits erwähnt, halbgeteilt ausgeführt und die zwei Gruppen der Heizzüge sind durch einen oberen Sammelkanal (Horizontalkanal) miteinander verbunden. Die Beheizung der Öfen erfolgt mittels Stufenverbrennung "System Still", d. h. in den Heizzügen sind mehrere Brennstellen übereinander angeordnet. Binderwände trennen die einzelnen Heizzüge voneinander und in jeder Binderwand befindet sich ein Verteilkanal, welcher mit einer Anzahl von Gas- oder Luftauslässen versehen ist. Aufgrund der Anordnung der Auslässe erfolgt das Mischen und Verbrennen von Heizgas mit der Verbrennungsluft in den Heizzügen in verschiedener Höhe, so daß auf diese Weise eine gleichmäßige Wärmeverteilung in vertikaler Richtung über die gesamte Heizwand stattfindet.Schwachgasbeheizung.

Zur Unterfeuerung der Batterien wird Schwachgas oder Starkgas verwendet, das aus der bestehenden Gasleitung zwischen dem Hüttenwerk und der Kokerei entnommen wird. Die Zuführung innerhalb der Kokerei erfolgt unterirdisch bis in die Kanäle unterhalb der Meistergänge und wird über die Umstellventile den Sohlkanälen zugeführt. Die Zufuhr der Verbrennungsluft erfolgt durch die geöffneten Luftklappen der Umstellventile. Nach der Vorwärmung in den Schwachgasregeneratorkammern strömt das Gas über die Binderkanäle mit den Auslässen stufenweise in die Heizzüge.In Richtung der Heizwandachse wechseln die Binderwände, die über die Seitenkanäle an einen Schwachgasregenerator angeschlossen sind, mit den Binderwänden ab, die über die Seitenkanäle an einem Luftregenerator angeschlossen sind.

Die vorgewärmte Luft strömt jeweils immer mit dem vorgewärmten Schwachgas in der gleichen Höhe aus, so daß eine vollständige Verbrennung an mehreren Einzelbrennstellen in der Vertikalen gewährleistet ist. Die Luft tritt durch die geöffneten Luftklappen ein und strömt anschließend durch die Sohlkanäle in die Luftregeneratorkammern. Der Weg der vorgewärmten Luft führt wie bei der Schwachgasverteilung über die Regeneratorkopfkanäle und Abzweigkanäle in die Binderkanäle und durch die Auslässe zu den Heizzügen. Die Abgase der Verbrennung werden durch den oberen Horizontalkanal zu den Heizzügen der anderen Wandhälfte und durch deren Binderkanäle den zugehörigen Regeneratorkammern zugeführt. Über die Sohlkanäle und Umstellventile gelangen die Abgase zu den Abgaskanälen und zum Kamin. Die Umstellung erfolgt etwa alle zwanzig Minuten: der Weg der Gase erfolgt dann entgegengesetzt, d. h. durch die zuvor abgasführenden Regeneratoren und Heizzüge strömt nun das Schwachgas bzw. die Verbrennungsluft und umgekehrt.

Starkgasbeheizung.

Das Starkgas wird durch die im Meistergang befindliche Gashauptleitung über Wechselhähne, Verschlußhähne und Rohrleitungen den Starkgasverteilungskanälen zugeführt. Mittels Gasdüsen strömt es in die Heizzüge ein und verbrennt dort mit der aus den Auslässen der Binderwände stufenweise austretenden, vorgewärmten Verbrennungsluft. Die Verbrennungsluft nimmt den bereits oben beschriebenen Weg, jedoch werden nunmehr alle Einzelregeneratoren zur Vorwärmung der Luft genutzt. Durch diese in Teilmengen zugeführte Luft wird eine Verdünnung mit Abgas bewirkt, so daß eine gleichmäßige Verteilung der Temperaturen in vertikaler Richtung erreicht wird.Verankerung der Koksöfen.

Der Einfluß der Verankerung auf Dichtigkeit und Lebensdauer der Batterien ist von großer Bedeutung. Die Batterieköpfe werden in Höhe der Ofendecke durch Längsanker gehalten, welche mittels hydraulischer Pressen gespannt sind. Neben den Querankern in Ofendeckenhöhe und den Fußankern am unteren Ende, erhalten die Ankerständer unterhalb der Ofensohle über Federn zusätzlich eine horizontale Abstützung, wobei die entstehenden waagrechten Schubkräfte werden über portalartig ausgebildete Schrägstützen in den Erdboden übertragen werden. Hierdurch wird die Durchbiegung der Ankerständer verringert, welche auf die Dauer zu einer Lockerung des Mauerwerks führen würde. Die Benutzung von Federn gibt die Sicherheit, daß eine Anpassung an die statischen Bedingungen der gesamten Ofenverankerungskonstruktion gegeben ist.Foto-Gallerie Lightbox

Ofenbetrieb.

Für die Versorgung der Batterien 6 a und b mit Kokskohle mußte ein neuer Kokskohlenturm errichtet werden. Dieser Kohlenturm der Fa. Westfalia Dinnendahl Gröppel AG ist 36 m hoch, sein Fassungsvermögen beträgt ca. 500 t und befindet sich zwischen den beiden Batterien. Die Kokskohle wird nun aus diesem Kokskohlenturm V über hydraulisch gesteuerte Flachschieber von dem Füllwagen abgezogen.Die Batterien 6 a und b verfügen über folgende Ofenbedienungsmaschinen:

- Füllwagen

- Füllwagen a und Füllwagen b der Schalker Eisenhütte, Baujahr 1985, Gesamtgewicht 85 t und einem Füllvolumen von 38,5 m³

- Druckmaschine

- Druckmaschine a der Schalker Eisenhütte, Baujahr 1974

- Druckmaschine b der Fa. Hartung, Kuhn & Co. (HKC), Baujahr 1970

- Kokskuchenführungswagen

- Kokskuchenführungswagen a der Fa. HKC, Baujahr 1973

- Kokskuchenführungswagen b der HKC, Baujahr 1970, ist von zwei Tenderwagen umschlossen und eine Haube befindet sich während des Druckvorganges über dem Löschwagen

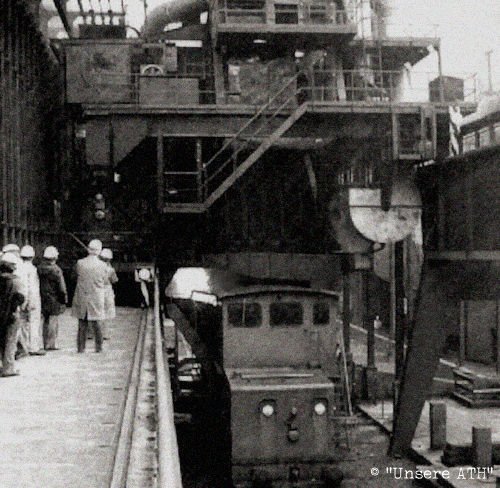

Füllwagen.

Der erste Füllwagen für die Batterie 6a der Schalker Eisenhütte besaß 5 Trichter mit je 8,3 m³ Fassungsvermögen. Die aufgenommene Kokskohle wurde aus diesen Trichtern mittels Schneckenaustragung in die Ofemkammern gefüllt. Teleskopklappen bildeten den Trichterabschluß, so daß ein Auslaufen der Kohle während der Fahrt und ein Durchschlagen der Flammen nach beendetem Einfüllen der Kohle verhindert wurde. Die Füllochdeckel wurden magnetisch abgehoben und wiederaufgelegt, zusätzlich wurden sie noch gedreht, so daß durch diese Drehung beim Abheben bzw. Wiederauflegen eine gute Auflage sowie eine Reinigung der Sitzflächen zwischen Deckel und Rahmen erreicht war. Das Einfüllen der Kokskohle in den Ofen geschah über teleskopartig ausgebildete Einfüllrohre.Im Jahre 1974 wurde der Füllwagen der Batterie 6b erstmalig mit einem Venturiwascher ausgerüstet. Dieser Wascher ist ein Apparat zum Stoffaustausch zwischen strömenden Gasen und der Waschflüssigkeit. Dieses Prinzip der Naßabscheidung von Stäuben aus Abgasen mittels einer Venturi-Düse hat sich über Jahre bewährt. Neben dieser üblichen Hochdruckwasserabsaugung der Füllgase in die Vorlage wurde für einige Jahre die Füllgasverbrennung auf dem Füllwagen praktiziert.

An den Batterieköpfen bei Ofen 1 - 104 befinden sich Ausfahrbühnen. Die Stahlkonstruktion ermöglicht ein Ausfahren des Füllwagens über den Batteriekopf aus dem Batteriebereich.

Druckmaschine.

Die Ofentüre auf der Maschinenseite wird von dem Türabhebewerk entriegelt, mit dem Türhebearm auf Rollen zurückgefahren und zum Reinigen um 90° geschwenkt. Die Druckmaschine der Batterie VI b Fabrikat Hartung, Kuhn & Co. aus dem Jahre 1970 ist eine 1-Punkt-Maschine, d. h. alle Funktionen werden aus einer Position der Maschine ausgeführt.- Gesamtgewicht: 300t

- Fahrgeschwindigkeit: 90 m/min

- Geschwindigkeit Druckstange: 25 m/min

- Geschwindigkeit Planierstange: 90 m/min

- Fahrgeschwindigkeit: 90 m/min

Seitliche Führungseisen am Druckkopf übernehmen die Führung der Druckstange im Ofen. Tritt der Druckkopf nach Durchfahren des Ofens an der Koksseite heraus, übernimmt ein an dem hinteren Teil angebrachter Bügel diese Funktion. Die Druckstange ist mit einer Entgraphitierung ausgerüstet. Im Druckkopf ist die Luftbrause angebracht, die Luftleitungen sind innerhalb der Druckstange verlegt. Nach dem Druckvorgang und der Rahmenreinigung wird die Tür eingesetzt. Der zu drückende und der zu füllende Ofen wird von der Druckmaschine gleichzeitig bedient. Das Planiertüröffnen bzw. -schließen erfolgt automatisch. Beim Vorfahren der Planierstange wird eine Rauchfanghaube an die geöffnete Planiertüröffnung gefahren. Sie verhindert ein Austreten von Flammen oder Rauch während dieses Arbeitsvorganges. Der Antrieb der Planierstange erfolgt durch Drahtseile über verstellbar spannende Lenk- und Führungsrollen. Sowohl der Druckantrieb als auch der Planierantrieb sind mit Reserve-Diesel-Notantriebe ausgerüstet. Automatisierungskomponenten für die Abläufe wurden von der Fa. BBC geliefert.

Die Druckmaschine der Schalker Eisenhütte aus dem Jahre 1974 war in den Kenndaten baugleich mit Druckmaschine der Druckmaschine der Fa. Hartung, Kuhn & Co. Komponenten für die automatisierten Arbeitsabläufe stammten von AEG Berlin.

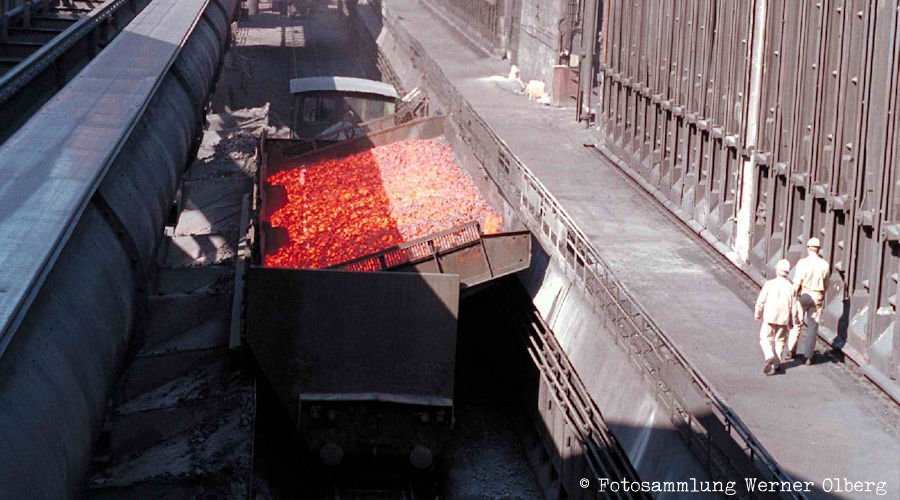

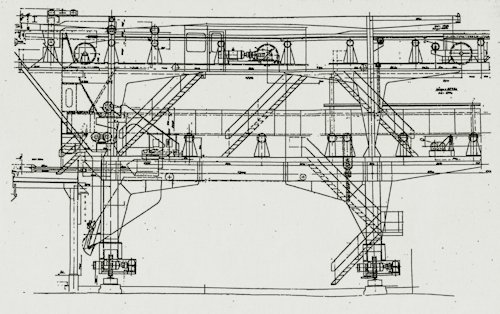

Koksüberleitmaschine.

Die Ofentüre der Koksseite wird von den elektrisch angetriebenen Türabhebe- und Tür- und Rahmenreinigungsvorrichtungen auf der Koksüberleitmaschine bedient. Im Gegensatz zum KKF-Wagen fährt diese Maschine auf einer Tragkonstruktion, welche das Löschwagengleis überspannt. Eine Haube befindet sich über dem Löschwagen während des Druckvorganges. Eine Schiene befindet sich auf der Meistergangdecke, die andere auf der Stützkonstruktion für die Gassammeleitung der koksseitigen Entstaubung. Durch Injektion von Dampf werden die beim Koksdrücken emittierten Stoffe abgesaugt. Der Brand wird nun über diese Maschine in den bereitstehenden Löschwagen gedrückt und konventionell unter dem Löschturm abgelöscht.Resümee.

Die 32 Jahre resp. 29 Jahren betriebenen Batterien hatten sich als sehr zuverlässig erwiesen und das Beheizungssystem mit mehrfach gestufter Luft- und Schwachgaszufuhr erreichte eine maximale Energieausnutzung bei geringen Emissionen (weniger NOx und CO im Abgas). Um den in zunehmenden Maße verschärften Auflagen im Sinne des Umweltschutzes Rechnung zu tragen, wurde neben der koksseitigen Entstaubung und Füllgasbeseitigung der Löschturm zur Verminderung des Staubauswurfes mit Prallabscheidern aus Kunststoff versehen. Batterie 6 b wurde im Jahre 2001 zum Probebetrieb von einzeln druckgeregelten Ofenkammern umgerüstet. Ein Verfahren, daß sich als erfolgreich herausgestellt hat.Beide Batterien wurden bis zur Stillegung im April 2003 der Kokerei betrieben.

Quellennachweis:

- "Kenndaten der Kokerei August Thyssen", Stand 1985

- verschiedene Unterlagen aus der Privatsammlung Barz/Berg zur Stillegung der Kokerei August Thyssen

- verschiedene Akten der Gruppe 611 des Duisburger Stadtarchivs zur Erweiterung der Kokerei August Thyssen

- Dr. F. M. Ress: Geschichte der Kokereitechnik; Essen 1957

- Dr. Otto Grosskinsky: Handbuch des Kokereiwesens, Bd. 2; Düsseldorf 1958

- Beschreibung der Stufenbeheizung der Fa. Carl Still

© Michaela Barz-Berg

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.