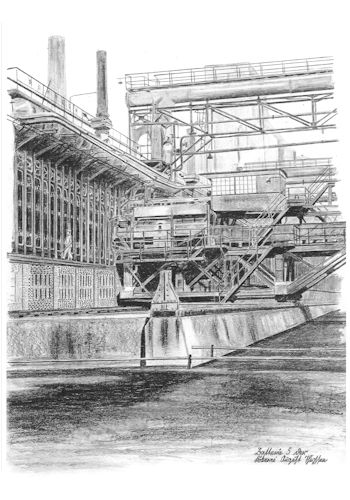

Kokerei August Thyssen

Die Batterie 5

85 Koksöfen - die größte zusammengefaßte Ofenanzahl in Europa

Im Jahre 1937 beschloß der Vorstand der Bergwerks-Aktien-Gesellschaft Gruppe Hamborn die Errichtung einer weiteren Ofenbatterie, der Batterie 5, bestehend aus 85 Koppers-Kreisstrom-Koksöfen. Die Errichtungskosten wurden mit 1.800.000 RM beziffert. Zur Begründung der Notwendigkeit des Vorhabens führte die Gewerkschaft an, daß diese Baumaßnahme im Rahmen des Jahresplans auferlegten Verpflichtungen unbedingt erforderlich ist, um die höhere Erzeugung an Hochofenkoks sowie anderer Nebenerzeugnissen sicherzustellen.Der Genehmigungsgesuch erwies sich in der Zeit der Hitlerdiktatur als ein wahrer Hürdenlauf. Das "Amt für deutsche Roh- und Werkstoffe" in Berlin wies monatlich Rohstahlrationen für den Erweiterungsbau zu. Desweiteren wurde dieses Bauvorhaben auf Grund seiner Größe als staats- und wirtschaftspolitisch relevant eingestuft, so daß es gemäß der "Vierten Anordnung zur Durchführung des Vierjahresplans über die Sicherstellung der Arbeitskräfte und des Bedarfs an Baustoffen" innerhalb von drei Monaten vor Baubeginn vorher anzuzeigen sei. Ebenso mußte erschöpfende Auskunft erteilt werden, ob neue Belegschaftsmitglieder angelegt werden müssen, wo diese wohnen werden und ob ggf. Wohnungsneubauten erforderlich sind. Die Batterie V mit Kohlenturm, Kohlenzufuhr und Kokslöschanlage wurde an den bestehenden Batterien I - IV auf dem früheren Schachtgelände der Zeche Friedrich Thyssen 3/7 errichtet. Diese Batterie verfügte über die größte zusammengefaßte Ofenzahl Europas.

Eine Bandbrücke von dem vorhandenen Kohlenturm III zu dem zwischen der Batterie IV und der neuen Batterie V neu zu errichtenden Kohlenturm IV für 3000 t Inhalt sicherte die Kohlenzufuhr.

Der Kokslöschturm wurde mit dem neuen Kohlenturm verbunden.

Die Anlagen zur Absaugung und Kühlung des Gases und die Benzolfabrik mußten entsprechend erweitert werden.

Die NH3-Fabrik war ausreichend dimensioniert und brauchte nicht vergrößert werden. Durch eine

besondere Absaugeleitung wurde das Rohgas der Batterie V bis an die zwei neuen Reutterkühler, die sich bei der

vorhandenen Reutterkühler-Gruppe befanden, geleitet und von hier aus zum Maschinenhaus. Zwei zusätzliche Aerzener

Gassauger sorgten für den Gastransport. Die Gastiefkühlanlage wurde durch eine weitere Absorbtions-Kältemaschine vergrößert.

Im Folgenden nun eine Abschrift der Baubeschreibung zur Batterie 5:

Beschreibung zur Errichtung einer Koksofenbatterie

auf der Zentralkokerei Friedrich Thyssen 3/7. Das vorstehende Gesuch betrifft die Errichtung von 85 Koppers-Kreisstrom-Verbundöfen. Die neue Ofengruppe steht auf einer durchgehenden, 500 mm starken Eisenbetonplatte und wird in der Längsrichtung durch Eisenbetonköpfe begrenzt, die in dieser Richtung als Verankerung für die Batterie dienen. Die Betonköpfe sind unten in der Betonplatte eingebunden und oben in Höhe der Ofendecke durch diverse Längsanker miteinander verbunden. In der Querrichtung werden die Öfen durch Peiner-Eisen 28, die vor den Heizwänden angeordnet und oben und unten durch Rundeisenanker verbunden sind, gehalten. Oberhalb der Eisenbetonplatte befinden sich seitlich angeordnet die Abhitzekanäle und ein Kühlkanal, die zusammen den Ofenunterbau bilden. Die Abhitze aus den Öfen wird jeweils durch die Abhitzekanäle in Ziegelunterbau mit feuerfester Ausmauerung abgeführt. Am Ende der Batterie, welche dem Kohlenturm zugekehrt ist, werden die 4 Kanäle zu einem Kanal zusammengeführt, um von hier aus als Sammelkanal in den ebenfalls neu zu errichtenden Schornstein einzumünden. Vor dem Zusammenschluß ist in jedem Kanal ein Schieber zur Regulierung vorgesehen. In dem gemeinsamen Abhitzekanal ist eine Drosselklappe und kurz vor dem Schornstein ein Kaminschieber eingebaut. Erstere wird durch ein Steuerwerk geregelt, welches es ermöglicht, stets den gewünschten Zug am Ofen konstant zu halten. Der mittlere Kanal im Unterbau, der als Kühlkanal dient, führt die unter den Abhitzekanälen durch Kühlkanälchen eintretende Luft zu den Enden der Ofengruppe, um von hier in den mittleren Teil der Betonköpfe, die als Abzugsschächte ausgebildet sind, nach außen zu gelangen. Die Öfen sind als Verbundöfen vorgesehen. Die Beheizung kann sowohl mit Starkgas (Koksofengas) als auch mit Schwachgas (Hochofengas) vorgenommen werden. Die Zuführung der Heizgase erfolgt durch die Heizgasleitungen, die von der vorhandenen Kondensation bezw. von der Hochofenanlage kommen. Die Zuführungsleitungen münden im Wechseleiraum, der im unteren Teil in dem Zwischenraum zwischen Kohlenturm und erstem Batterieendkopf untergebracht ist. Von hier zweigen die Heizgasleitungen auf die beiderseits längs der Batterie liegenden Heizgasverteilleitungen ab. Von den Heizgasverteilleitungen führen die einzelnen Gaszuführungsleitungen unter Zwischenschaltung von Wechsel- und Regulierhähnen zu den Heizwänden bezw. Regeneratoren. Die am Fuße der Regeneratoren angeordneten Kniestücke versorgen einerseits die Heizwände bei Beheizung mit Schwachgas mit Gas bezw. Verbrennungsluft und andererseits führen sie die Abhitze von den einzelnen Wänden zu den Abhitzekanälen. Die Beheizung wird 1/2-stündlich gewechselt. Im Wechseleiraum gelangt die Wechselwinde zur Umstellung der Beheizungseinrichtung zur Aufstellung, ebenso sind hier die hauptsächlichsten Regulier- und Absperrschieber der Gaszuführungsleitungen sowie die kompletten Meßapparate untergebracht. Sämtliche Gasleitungen sind mit Explosionsflanschen versehen. Die Gasdruckschieber für das Heizgas sind mit einem einstellbaren Minimalkontakt ausgerüstet. Bei Unterschreitung des eingestellten Minimaldruckes schließt sich der Kontakt und im Wechseleiraum wird hierdurch ein Signal in Tätigkeit gesetzt. Der Bedienungsraum hat Anweisung, bei Ertönung des Alarmsignals sämtliche Gashähne durch die Wechselwinde zu schließen. Die Versorgung der neuen Öfen mit Kokskohle erfolgt durch einen Füllwagen, der die Kohle aus dem ebenfalls neu zu erstellenden Kohlenturm entnimmt. Dem Füllwagen wird die Kohle aus dem Bunker über die Füllverschlüsse zugeleitet. Die Füllung der einzelnen Ofenkammern erfolgt durch 4 in der Ofendecke vorgesehene Füllöcher, die durch Füllverschlüsse abgedeckt werden. An den Stirnseiten der Kammern sind zum dichten Abschluß selbstdichtende Türen vorgesehen, die mittels der Ausdrückmaschine und am Kokskuchenführungswagen vorgesehene Abhebern vorgebracht bezw. fortgenommen werden können. Die Ausdrückmaschine fährt auf einem Gleise, welches auf der Maschinenfahrbahn unter Zwischenlegung von Holzschwellen fest verbunden ist. Die Maschinenbahn besteht aus 2 durchlaufenden massiven Betongleisbalken, die in Abständen von 4,8 m durch Betonbalken ausgesteift werden. Das neue Fahrgleis wird im direkten Anschluß an das bestehende Fahrgleis errichtet, so daß eine Maschine der nebenliegenden Batterie als Reserve für die neue Batterie herangezogen werden kann. Nach der Abgarung des Kuchens wird derselbe von der Ausdrückmaschine nach Abnahme der Türen aus dem Ofen gedrückt und durch das auf der Koksseite bereitgestellte Kokskuchenführungsschild in den Löschwagen gegeben. Der Löschwagen bringt den Brand unter den Löschturm, der seitlich neben dem Kohlenturm errichtet wird. Nach der Löschung gibt der Löschwagen den Koks auf die vorhandene Abwurframpe vor der Batterie 4 auf, von wo er durch Anheben der Staurechen auf ein Transportband zur Koksseparation gefördert wird. Die Löschwagengleisbahn ist auf Terrain auf ein Schotterbett verlagert. Das in den Kammern erzeugte Gas wird durch Steigrohre der Gasvorlage zugeführt und von dieser von den Gassaugern durch die bis zur Kühlergruppe neu zu erstellende Gasleitung abgesaugt. Die Ofengruppe ist mit 2 voneinander unabhängigen Vorlagen versehen. Auf Mitte einer jeden Vorlage führen die Rohgasleitungen ab, die hinter der Maschinenbahn miteinander kurzgeschlossen werden. Von hier führt dann die gemeinsame Rohgasleitung zur vorhandenen Kühlergruppe bezw. Kondensation. In jedem Abgang der Rohgasleitung ist an der Vorlage ein Absperrschieber sowie ein Regelorgan eingebaut, von welchem das letztere Durch ein Steuerwerk geregelt, den Druck in der Vorlage konstant hält. Die eigentlichen Kontroll- und Reglerapparate für die Vorlage gelangen in besonderen Schränken in unmittelbarer Nähe der Regler- und Drosselklappe zur Aufstellung. Um bei Stillständen das Gas abfackeln zu können, besitzt jede Vorlage 2 Fackelleitungen mit Abschlußorganen. Die Treppen und Podeste sowie die einzelnen Bühnen etc. sind, soweit dies möglich, mit Schutzgeländer und die Getriebeteile der Maschinen mit Schutzeinrichtungen versehen. Des weiteren ist für eine genügende Belüftung der Begehkanäle gesorgt, so daß das beschäftigte Personal weitestgehend vor jeder Gefahr für Leben und Gesundheit geschützt ist. Hamborn, den 14. Juli 1937

Am 14. und 15. Oktober 1944 fügten drei Luftangriffe den Werksanlagen der ATH schwere Schäden zu. Durch diese Kriegseinwirkungen wurde auch Batterie 5 stark beschädigt, sie konnte jedoch schon im Jahre 1947 teilweise wieder in Betrieb genommen werden und im Jahre 1949 gingen die letzten 27 Koksöfen nach langwierigen Reparaturarbeiten wieder in Betrieb. Die Batterie 5 wurde nach knapp 36 Betriebsjahren zum 23. Januar 1973 stillgelegt und abgebrochen, um für die Batterie VI b Platz zu schaffen.

Quellennachweis:

- "Kenndaten der Kokerei August Thyssen", Stand 1985

- verschiedene Akten der Gruppe 611 des Duisburger Stadtarchivs zur Erweiterung der Kokerei August Thyssen

- Dr. F. M. Ress: Geschichte der Kokereitechnik; Essen 1957

- Dr. Otto Grosskinsky: Handbuch des Kokereiwesens, Bd. 2; Düsseldorf 1958

- verschiedene Unterlagen aus der Privatsammlung Barz/Berg zur Kokerei August Thyssen

© Michaela Barz-Berg

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.